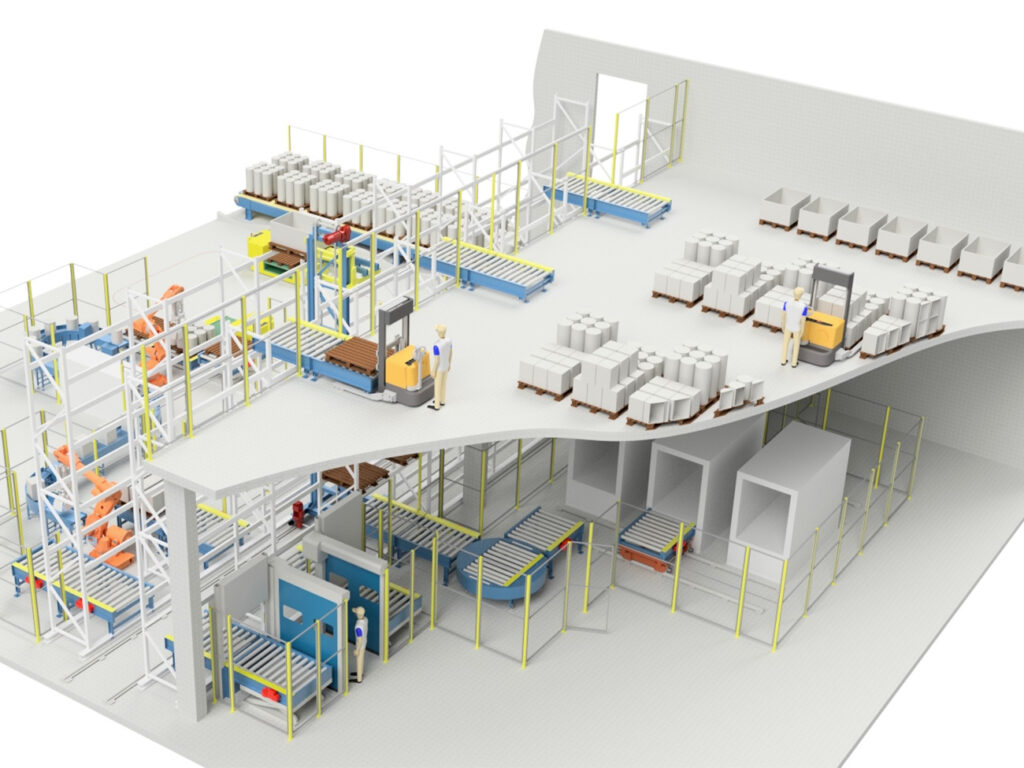

Als een bedrijf groeit, raakt de werkvloer steeds voller met machines, mensen en voorraad. De beschikbare ruimte wordt beetje bij beetje schaarser. Dan is het misschien wel het moment om naar boven te kijken en de kubieke meters onder het dak te gebruiken en zo een extra verdieping te creëren. Dat kan niet zonder een efficiënte logistieke flow. Met de Backbone van RDL Engineering kunnen bedrijven naadloos hun logistieke processen over verschillende etages verbinden. Dit concept combineert de ervaring van de firma in horizontale en verticale transportsystemen om een productie efficiënt en vlot te laten verlopen.

“Een extra verdieping of een mezzanine geeft bedrijven ruimte om bijvoorbeeld hun orderpicking te organiseren, de voorproductie van halffabrikaten voor te bereiden of andere stappen in het productieproces onder te brengen. We vroegen ons alleen af hoe ze hun logistieke processen zo efficiënt mogelijk over verschillende verdiepingen konden organiseren. Voor een kmo is de stap naar een groot, volautomatisch magazijn immers niet gemakkelijk”, stelt zaakvoerder Vincent De Leersnijder. “We voelden vanuit de markt dat er meerdere bedrijven met deze vraag worstelden en zijn daarom beginnen nadenken over een oplossing die onze klanten kon helpen om ruimte te besparen en tegelijkertijd buffers te creëren om onevenwicht in de productie op te vangen. Zo kwamen we tot een logistiek concept, waar we onze expertise in handling, rollenbanen (horizontaal) en liftsystemen (verticaal) samenbrachten: de RDL-Backbone.”

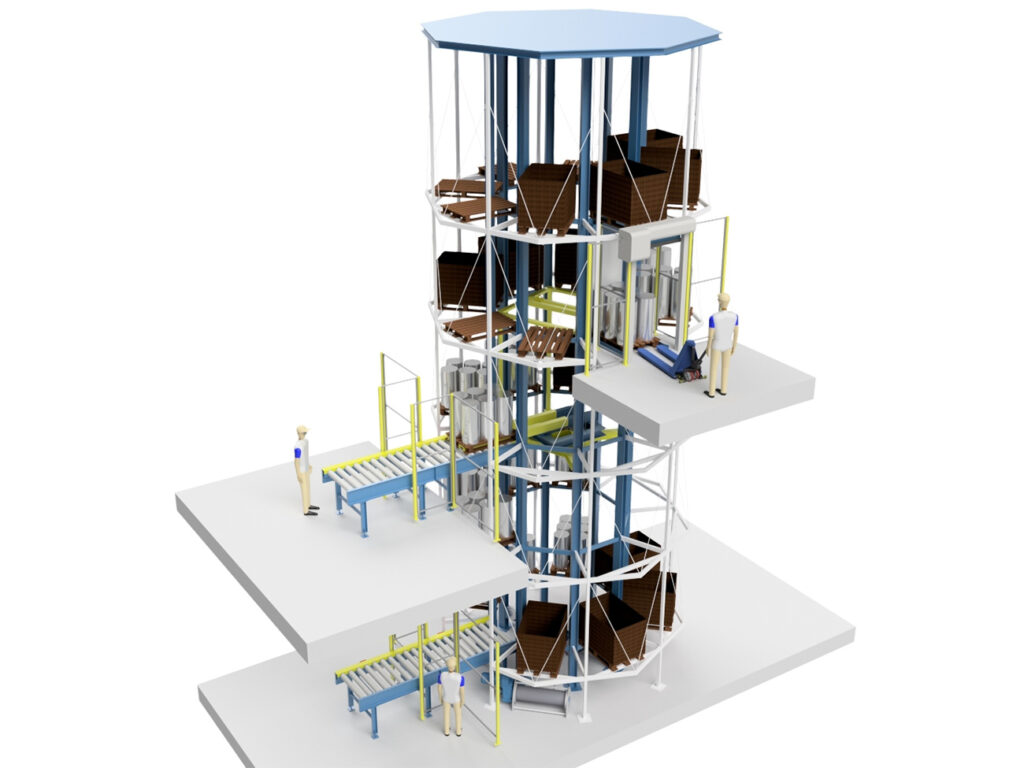

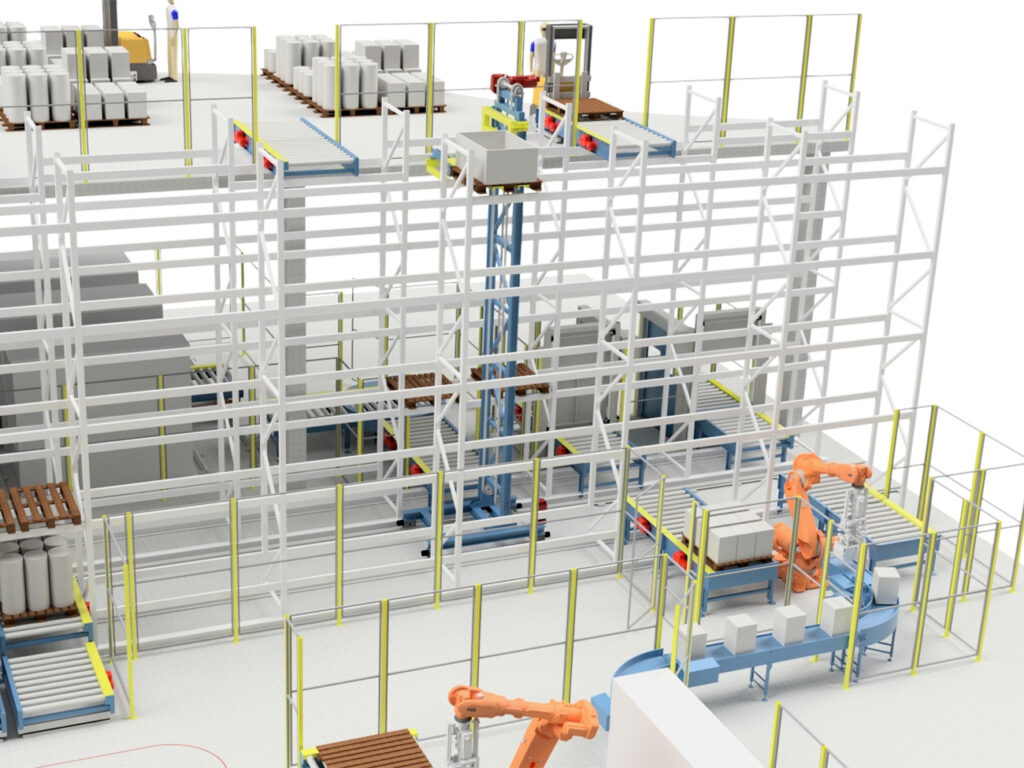

Dit nieuw logistiek systeem moet een efficiënte flow over meerdere etages realiseren. Daarom ontwikkelde RDL Engineering ook drie varianten die telkens op maat van de klant aan elke specifieke situatie aangepast kunnen worden. De 1D-RDL-Backbone is de eenvoudigste uitvoering, die bestaat uit een liftsysteem met rollenbanen die naadloos verbonden zijn. Hiervoor kan de firma uit Izegem al honderden referenties voorleggen. Dit systeem kan modulair uitgebreid worden tot de 2D-RDL-Backbone. De lift wordt dan mobiel gemaakt, waardoor het meerdere cellen kan bedienen. Aanvoer van grondstoffen, meenemen van afgewerkte bestellingen, bufferen van halffabrikaten … dat kan allemaal in één systeem. Bij de 3D-RDL-Backbone, tot slot, roteert de lift in een kokersysteem en dat betekent het ultimum als het gaat om efficiënt met ruimte omspringen. Bij toepassingen met een veertigtal pallets doet dit systeem het 50 à 60% beter dan een manuele oplossing.

Naast het besparen van ruimte is het ook belangrijk dat elke individuele pallet perfect bereikbaar blijft. “Zoals de naam het zegt, kan de RDL-Backbone de ruggengraat van elke productieomgeving worden, waar alle andere stappen die nodig zijn perfect op aansluiten. Door de bereikbaarheid van elke pallet of box kunnen ook alle materialen (grondstoffen, halffabrikaten, afgewerkte producten, klaargemaakte bestellingen …) in één enkel magazijn terechtkomen voor een efficiënte flow doorheen een volledige productie. Bovendien kan dit systeem met een bedrijf meegroeien door simpelweg extra in- en uitgangen toe te voegen”, stelt Vincent De Leersnijder. “We hebben op meer dan 30 jaar tijd al heel wat knowhow en ervaring op het vlak van automatisering van interne transportsystemen en liften opgebouwd. We kunnen onze klanten ook net dat tikkeltje meer bieden, zoals een software om een perfect zicht op de voorraad of de liftsystemen te houden of een robot om een deel van het logistieke proces te automatiseren. Die expertise vind je ook terug in deze RDL-Backbone, ontworpen om klanten logistiek te ontzorgen, zodat hun productie vlotter en efficiënter kan verlopen. We bieden een oplossing voor elke klant die zijn productieproces over meerdere niveaus wil verspreiden. De kosten en ruimte die de RDL-Backbone helpt besparen en de winst in tijd en efficiëntie, maken het tot een interessante oplossing voor elke kmo.”